En las plantas de asfalto, se lleva a cabo un meticuloso proceso para producir las mezclas asfálticas de alta calidad. Los agregados, que son los materiales pétreos como grava, arena y piedra triturada, son seleccionados cuidadosamente para asegurar que cumplan con las especificaciones requeridas. Luego, estos agregados son calentados y secados en tambores giratorios en la planta.

Posteriormente, el cemento asfáltico, que es un aglomerante viscoso derivado del petróleo, se calienta y se mezcla con los agregados en las proporciones adecuadas. Esta mezcla se realiza en un tambor mezclador o en una planta de mezcla por lotes, dependiendo del tipo de planta de asfalto.

Una vez que la mezcla está lista, se vierte en camiones volquetas o silos de almacenamiento para su transporte a las obras de construcción. En el lugar de la obra, la mezcla asfáltica es extendida y compactada para formar una superficie lisa y duradera.

Las plantas de asfalto juegan un papel fundamental en la construcción de infraestructuras viales. Permiten la producción eficiente y controlada de mezclas asfálticas de alta calidad, garantizando la durabilidad y resistencia de las superficies pavimentadas. Estas plantas están equipadas con sistemas de control de calidad para asegurar que las mezclas cumplan con las normativas y especificaciones técnicas requeridas.

La planta de asfalto pueden ser tanto pequeñas y muy simples hasta muy grandes y exageradamente complejas, según los requerimientos de cada proyecto su dimensión.

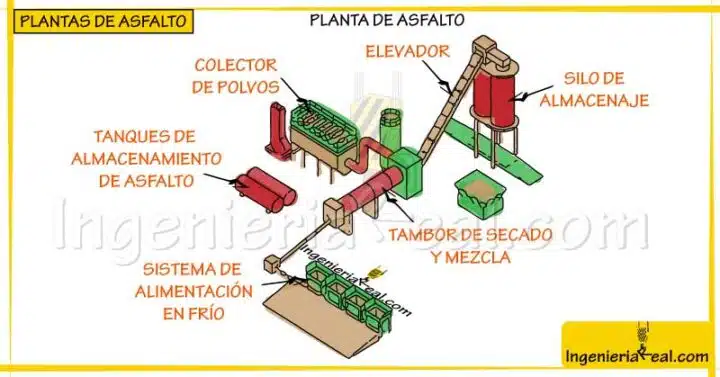

Componentes de una planta de asfalto intermitente o continua

- Acopio de agregados en frío

- Secado

- Zarandeado

- Acopio en caliente

- Dosificación y mezclado del asfalto

- Silo de almacenamiento

Procedimiento de una planta de asfalto

Se saca el agregado del almacenamiento o pilas de acopio en cantidades controladas, luego se calienta y se seca en un secador, para posteriormente colocarlo en una unidad de zarandeo, que separa al material en acciones de distinto tamaño, y las deposita en tolvas de acopio en caliente. Se introduce el agregado y filler mineral, cuando se usa en cantidades controladas se combinan con el asfalto y se mezclan cuidadosamente.

Componentes de una instalación de mezclado en tambor

- Acopio de agregados en frío

- Dosificación

- Calentamiento y mezclado

- Silo de almacenamiento

Tipos de plantas asfálticas

- Planta de asfalto fijas

- Planta de asfalto transportables

Las plantas asfálticas pueden ser fijas o transportables, sean del tipo intermitente de mezcla continua o de mezcla en tambor. La planta de asfalto fija está ubicada de forma permanente y generalmente no se le desmantela ni mueve.

La planta de asfalto transportable puede ser desarmada fácilmente, trasladada con rieles o por carretera, y rearmada con un gasto de tiempo y energía mínimos.

En la planta de mezclado intermitente se sacan las fracciones de agregado caliente de distintos tamaños de las tolvas de almacenamiento, en las cantidades necesarias para hacer una mezcla.

Se introduce toda la combinación de agregados en una cámara de mezclado, luego se mezcla cuidadosamente el asfalto ya pesado con el agregado, luego se vacía el material del mezclador en un solo pastón.

En la planta de mezclado continuo se introducen el agregado y el asfalto, se combinan y mezclan, se descargan manteniendo el flujo ininterrumpido.

La combinación de los materiales se hace generalmente por mediciones volumétricas, basadas en su peso unitario. La alimentación de los áridos y del asfalto en un extremo del mezclador se hace por medio de dispositivos interconectados que mantienen automáticamente las proporciones correctas.

Los materiales a medida que son mezclados son llevados por paletas agitadoras hacia el extremo de descarga.

En la planta de mezclado en tambor, las mezclas asfálticas en caliente se elaboran con un sistema de alimentación en frio, un sistema dosificador de asfalto, un tambor secador mezclador giratorio y un silo de almacenamiento.

Ubicación de la planta de asfalto

La planta de asfalto debe estar situada de forma que los camiones que transportan la mezcla elaborada para pavimentación no retrasen a los que aprovisionan los materiales.

Estas plantas de asfalto generalmente están a un lado de la cantera o de una línea férrea, de forma que la manipulación de los agregados que entran es mínimo y cerca de un buen camino, para que los camiones que transportan la mezcla no congestionen el transito ni se demoren.

Para seleccionar el lugar de instalación de la planta de asfalto se deben tener en cuenta ciertas pautas, como el escurrimiento superficial del agua, dirección predominante del viento, proximidad de mano de obra y mercado, y base solida y apropiada.

Acopio y alimentación en frío de los agregados

Acopio de agregados

Se hace en pilas o montones construidos cuidadosamente sobre superficies limpias y estables, tomando las previsiones necesarias para evitar que los materiales se mezclen o contaminen.

El movimiento de vehículos hacia y desde pilas debe ser fácil, sin estorbos. Por lo tanto no es conveniente almacenar cerca de la planta más reservas de material que las necesarias para algunos días.

Para operar bien la cantidad de materiales que entran al acopio debe ser del mismo orden aproximadamente, que la cantidad correspondiente de los mismos que se retira del acopio.

El manejo del filler es distinto porque se aglutina o endurece al humedecerse y se almacena separado para protegerlo de la humedad.

Aprovisionamiento de las unidades de alimentación en frío

El sistema de alimentación del agregado frío construye el mayor componente de la planta de mezcla asfáltica en caliente.

Métodos para cargar las plantas de asfalto

- Tolvas descubiertas, con dos, tres o cuatro compartimientos alimentadas generalmente por una grúa con balde de almeja o por un cargador frontal.

- Túnel situado bajo el acopio, separados por mamparas de contención, para amontonar los materiales sobre el túnel se usan cintas transportadoras, camiones, grúas o cargadores frontales.

- Depósitos, para alimentarlos se usan camiones, vagones volcadores o volquetas que descargan directamente sobre las tolvas.

Tipos de alimentadores y controles

Las unidades de alimentación de agregados pueden estar debajo de las tolvas de acopio, o de las pilas en posiciones que garanticen un flujo uniforme de agregados. Tienen controles que pueden ser fijados para producir un flujo uniforme de agregados hacia el elevador en frío.

Tipos de alimentadores

- Cinta transportadora continúa

- Vibratorio

- De banda articulada

Secado y calentamiento de agregados

El secador

Es una de las unidades básicas de una planta asfáltica, seca y calienta el agregado proveniente de la alimentación en frío, haciéndolo apto para mezclarlo con el asfalto en la operación de mezclado con caliente.

Generalmente es un tambor metálico grande giratorio montado con cierta pendiente y equipado en su extremo inferior con una unidad de calentamiento a combustible líquido o gaseoso.

Los gases calientes del quemador recorren desde el extremo inferior del tambor giratorio, hasta salir por su extremo superior. El agregado frío que entra por el extremo superior del secador, es recorrido por ángulos o aletas de acero montadas en su interior.

Cuando el tambor gira, levantan el agregado y lo dejan caer, formando una cortina a través de los gases calientes y la llama. Además el agregado sigue avanzando hacia el extremo inferior del secador, debido a la inclinación del mismo.

El agregado caliente se descarga en un elevador, que los lleva hasta las zarandas y el almacenamiento en caliente.

El secado es la operación más costosa en la producción de la mezcla y también es el cuello de botella que se encuentra con más frecuencia en una planta de operación. El mejor secador es aquel que reúne el nivel de rendimiento deseado con la menor inversión y costos de operación.

Sistema indicador de temperatura

Las temperaturas del agregado para mezclarlo están normalizadas, se miden con un termómetro o con una termocupla adosada a un termómetro indicador.

Colector de polvo

Opera adyacente y en combinación con el secador, esto es necesario para que la planta trabaje eficientemente. Elimina o reduce el efecto perjudicial que causa el polvo cuando sale junto con el aire del secador.

Generalmente cuentan con dispositivos para devolver el polvo recogido al agregado caliente a medida que este sale del secador y es recogido por el elevador caliente.

Tipos de colectores de polvo

- Colectores ciclónicos

- Colectores de filtro de tejido

- Lavadores en húmedo

Acopio de agregados en caliente

Unidad de zarandeo

El elevador en caliente transporta el agregado seco desde el secador hasta una unidad que contiene zarandas, tolvas de almacenamiento y dispositivos para establecer las proporciones de agregado.

Las zarandas separan los agregados en fracciones de distintos tamaños normalizados, enviando cada una a tolvas diferentes. Cualquier desequilibrio que aparezca en estas tolvas en caliente, situadas bajo las zarandas significa que es necesario hacer correcciones en algún lugar, generalmente en el alimentador de agregados en frío.

Se deben seleccionar las zarandas de tamaños que permita la separación de materiales en fracciones iguales en peso.

Tolvas en caliente

Se usan para almacenar temporalmente las fracciones de distintos tamaños del agregado calentado y clasifiado. Cada deposito debe ser lo suficientemente grande para evitar que el material se agote, cuando el material esta operando a capacidad completa.

Cada tolva debe estar provista de un aliviadero para evitar que los agregados puedan caer en otras tolvas o que se llenen tanto que las zaranda vibratoria se apoye en los áridos, lo cual produce sobrecargas y daño a las zarandas.

Relleno mineral

Polvo recogido

Si el material recogido en el recolector de polvo puede ser recombinado con los agregados en la mezcla satisfactoriamente, parte de el o su totalidad puede hacerse volver a la instalación.

En la parte inferior del colector de polvo hay un tornillo sinfín que recoge el polvo, y los finos que se depositaron en la cámara del mismo, los deja en la parte inferior del elevador en caliente, donde se juntan con el agregado que sale del secador.

Filler comercial

En general, las plantas asfálticas de tipo superior tienen sistemas de alimentación separados para introducir el relleno mineral comercial en la mezcla.

Se depositan en un alimentador a nivel de tierra y se transporta sucesivamente con un elevador de tornillo, un elevador hermético de polvo y una canaleta de descarga, hasta llegar a una tolva compensadora. Desde aquí se incorpora el agregado, a medida que este cae en las tolvas en caliente para ser mezclado.

Acopio de asfalto

Tanques para asfalto

En las plantas de asfalto debe almacenarse asfalto en cantidad suficiente para mantener una producción uniforme, incluso contando con posibles retrasos en las entregas de material y en los ensayos.

La película de asfalto depositada sobre los agregados se endurece por efecto del calor y exposición al aire. El tiempo de mezclado debe ser el mas corto, compatible con una distribución uniforme de los tamaños de los áridos y un revestimiento uniforme de sus partículas con asfalto.

La velocidad de los ejes del mezclador y la disposición y angulo de las paletas son factores que influyen en el rendimiento del mezclador.

Después de completar el tiempo de mezclado se abre el fondo del mezclador descargando su contenido en el silo de almacenamiento o en el camión.

Instalaciones automáticas

Las plantas intermitentes modernas se clasifican en tres categorías según su grado de automatización:

- Manuales

- Semiautomáticas

- Automaticas

La mayoría de las plantas tienen en común el control mecánico de los procedimientos de mezclado y pesado.

Hasta en las plantas de asfalto manuales los sistemas de placa han sido reemplazados por cilindros de aire comprimido o hidráulicos, accionados por interruptores eléctricos que manejan las compuertas de las tolvas de reserva, los alimentadores, las válvulas para asfalto, la compuerta de descarga, de la caja de pesado y la compuerta de descarga del mezclador.

En las plantas de asfalto semiautomáticas todas las operaciones están bajo un ciclo automático de control. Por medio de interruptores límites se asegura que todas las funciones tengan la secuencia adecuada.

Los controles computarizados fiscalizan totalmente las funciones de una planta asfáltica, y mantienen un registro automático, un inventario continuo de materiales y producción.

Instalaciones mezcladoras continuas

En una planta de asfalto de mezclado continuo, el mezclador se alimenta desde un extremo con un flujo de agregado caliente, medido en volumen.

Simultáneamente se distribuye el asfalto en el mezclador, en una porción de volumen previamente establecida. Los ingredientes a medida que se mezclan se desplazan despacio hacia el extremo de descarga del mezclador.

Compuertas de los depósitos en caliente

Los áridos y el asfalto se introducen continuamente en el mezclador y la mezcla terminada, sale de la planta también continuamente.

Los dispositivos de alimentación del asfalto y agregados están conectados de tal forma que se obtienen automáticamente en las proporciones correctas.

Distribución del asfalto

Las plantas mezcladoras continuas están equipadas con bombas de asfalto de desplazamiento positivo de dos tipos:

- Una bomba de volumen fijo, que se regula cambiando los engranajes de mando, o ajustando una cavidad interna.

- La otra bomba es de volumen regulable controlada por un volante de regulación.

Mezclador

La función de un mezclador en paletas de tipo continuo es la misma que en una instalación de tipo intermitente. Sin embargo, en lugar de mezclar los materiales por pastones, son mezclados a medida van siendo impulsados hacia el extremo en descarga.

Instalaciones automáticas

Controles automáticos adicionales de una planta mezcladora de asfalto:

- Controles automáticos de los quemadores.

- Descarga automática de la mezcla.

- Corte auomático del mezclado de la graduación en caso de alimentación de las tolvas en caliente inapropiada o escasa.

- Enclavamientos eléctricos que detienen la instalación, en el caso de falla en cualquier parte del sistema.

Mezclador en tambor

Instalaciones básicas

El mezclado en tambor es un proceso de fundamentos simples que permite reducir mezclas asfálticas calientes en una planta que no tiene zarandas para los agregados calientes, ni tolvas de almacenamiento en caliente, ni mezclador de paletas.

La instalación esta formada por un sistema de alimentación en frío, un tambor secador mezclador giratorio con aletas modificadas, un sistema de provisión, distribución del asfalto y una celda compensadora. A esta planta se le denomina también planta de tambor secador.

Controles

En estas plantas se necesitan además los siguientes controles y equipo, para asegurar un producto cuya calidad cumpla en todos los aspectos con las normas:

- Controles individuales de la alimentación en frío, para cada tamaño de agregado.

- Interconexión entre la alimentación en frío y el asfalto, aditivos cuando se usan.

- Sensores para determinar el contenido de humedad del agregado, que permiten realizar las correcciones necesarias en las proporciones de los materiales.

- Medios para poder extraer muestras de todos los materiales componentes, mientras la planta está en plena producción.

- Controles automáticos del quemador.

- Colector primario de polvo que pueda realimentar el material recorrido.

- Sensores para medir la temperatura de la mezcla caliente al descargarla.

Funcionamiento

El control de la granulometría del agregado se lleva a cabo en las operaciones de trituración de acopio del mismo.

Los alimentadores dosifican los agregados a medida que dejan los depósitos en frío, las cintas básicas que pesan y controlan continuamente los agregados combinados están interconectadas con una bomba medidora de asfalto, para mantener una elevación constante entre ambos, el asfalto se puede adicionar indistintamente en el punto de entrada del agregado o en distintas posiciones dentro del tambor.

El agregado se seca y se combina en el tambor en donde también se le adiciona el asfalto, el quemador está en la parte superior del tambor, en el extremo de entrada del agregado, lo que significa que hay una separación paralela de los gases del quemador y de la mezcla en asfalto agregado hacia el extremo de descarga.

Planta de asfalto de flujo continuo, funcionamiento y detalles

En esta visita hacia la planta de asfalto de flujo continuo CIFALI, se muestran algunos detalles del funcionamiento de esta planta de asfalto ubicada en Tegucigalpa (Honduras), se muestran algunas fotos de su funcionamiento y su forma de abastecer a sus clientes en lo que refiere al concreto asfáltico.

La empresa trabaja con tres plantas de flujo continuo, una de 80 toneladas/hora y las otras dos de 120 toneladas/hora de producción máxima, siendo de fabricación brasileña y con unos silos de 45 toneladas cada uno.

En lo que respecta a las tolvas, las plantas constan de dos tolvas, pero se recomienda que tengan tres tolvas para optimizar su uso, cada uno de los agregados se pre calibran de acuerdo al diseño, con los datos que el laboratorio les proporciona, para poder calibrar las máquinas.

En la siguiente fotografía se muestra la planta de asfalto y las trituradoras que abastecen la planta con los agregados.

Cuando están pre calibrados los agregados se hacen las pruebas respectivas para comprobar los parámetros, y así poder agregar el asfalto de acuerdo al porcentaje que se calcula, por lo que el asfalto dependerá del tipo de agregados y la temperatura a que será usado.

Una curiosidad fue, que con el mantenimiento adecuado de esta planta que es año 2000, podría alcanzar unos 30 años de uso produciendo concreto asfáltico.

El tipo de asfalto que se usa comúnmente en esta planta de asfalto es el AC-20 por las temperaturas de Tegucigalpa, aunque esto depende de las condiciones del clima para su respectivo diseño de la mezcla.

La temperatura que mantiene la mezcla debe ser de 245ºF y 320ºF, su funcionamiento se basa en una tubería que inyecta la cantidad de asfalto al agregado mediante una computadora, que se programa anticipadamente, cuando se junta la mezcla no puede pasar de una temperatura de 330ºF por recomendación.

La planta de asfalto tiene un ciclo continuo con un tiempo de mezclado que depende de la velocidad con que se trabaja, tiene un aproximado de 2 a 3 minutos por tonelada, la velocidad es continua, el óptimo de humedad es de 5%, entre más humedad tenga el agregado se baja la producción de cada ciclo y saca una muestra distorsionada.

La mezcla en una volqueta tras que sale de la planta en un día caluroso (30ºC) puede durar unas 8 horas.

Respuestas a las preguntas más frecuentes: correos y comentarios despejados

¿Qué son las plantas de asfalto?

Las plantas de asfalto son instalaciones industriales que se utilizan para producir asfalto, un material ampliamente utilizado en la construcción de carreteras, pavimentos y superficies de rodadura.

Estas plantas son responsables de mezclar y calentar los diferentes componentes del asfalto, como agregados, betún y filler, en proporciones específicas para obtener el producto final.

El asfalto producido en estas plantas se utiliza para crear capas de pavimento duraderas y resistentes en proyectos de infraestructura vial.

¿Cómo se clasifican las plantas de asfalto?

Las plantas de asfalto se clasifican en diferentes tipos según su capacidad de producción y el diseño de su proceso de mezclado. Estas son las clasificaciones comunes:

– Plantas de asfalto por lotes (Batch plants): Producen asfalto en lotes individuales siguiendo un proceso de mezclado por etapas. Cada lote se mezcla por separado antes de ser descargado.

– Plantas de asfalto continuas (Continuous plants): Producen asfalto de forma continua sin interrupciones. El material se alimenta de manera continua y se mezcla en un tambor giratorio o en una columna de mezclado.

– Plantas de asfalto móviles (Mobile plants): Son plantas portátiles que se pueden trasladar fácilmente a diferentes ubicaciones. Son ideales para proyectos temporales o en áreas remotas.

– Plantas de asfalto estacionarias (Stationary plants): Son plantas fijas que se instalan en un lugar específico y se utilizan para proyectos a largo plazo. Son más adecuadas para producciones de gran escala y continuas.

– Plantas de asfalto modulares (Modular plants): Estas plantas se componen de módulos prefabricados que se ensamblan en el sitio de trabajo. Ofrecen flexibilidad en términos de capacidad y configuración.

Estas clasificaciones se basan en diferentes criterios y pueden variar según el fabricante y las necesidades específicas de cada proyecto.

¿Qué produce una planta de asfalto?

Una planta de asfalto produce mezclas asfálticas utilizadas en la construcción de carreteras y pavimentos. Estas mezclas están compuestas principalmente por agregados pétreos (como grava y arena), asfalto líquido y en algunos casos, aditivos para mejorar sus propiedades.

¿Qué se necesita para producir asfalto?

Para producir asfalto se necesitan los siguientes elementos:

– Agregados: Se utilizan piedras trituradas y arena, que son mezcladas en proporciones específicas para obtener la calidad deseada de asfalto.

– Cemento asfáltico: Es un material viscoso y pegajoso derivado del petróleo, que actúa como aglutinante para unir los agregados y formar la mezcla de asfalto.

– Aditivos: Se pueden agregar aditivos como polímeros o fibras para mejorar las propiedades del asfalto, como su durabilidad, resistencia a la deformación y capacidad impermeable.

– Equipos y maquinaria: Se requiere de equipos especializados como una planta de asfalto para calentar y mezclar los materiales, así como equipos de compactación para la aplicación del asfalto en la superficie deseada.

La producción de asfalto debe realizarse siguiendo las normativas y regulaciones ambientales correspondientes.

Partes de una planta de asfalto

Las partes principales de una planta de asfalto son:

– Tolva de almacenamiento de agregados: Es donde se almacenan los diferentes tamaños de agregados como grava, arena y polvo de piedra.

– Sistema de alimentación de agregados: Consiste en transportadores que llevan los agregados desde la tolva de almacenamiento hacia el siguiente proceso.

– Secador y tamiz vibratorio: El secador se encarga de eliminar la humedad de los agregados, mientras que el tamiz vibratorio separa los agregados en diferentes tamaños.

– Mezclador de asfalto: Aquí se combinan los agregados secos con el asfalto líquido para crear la mezcla de asfalto caliente.

– Silo de almacenamiento de mezcla de asfalto: Es donde se almacena la mezcla de asfalto caliente antes de ser cargada en camiones para su transporte.

– Sistema de control y automatización: Incluye paneles de control y dispositivos electrónicos que supervisan y controlan los diferentes procesos de la planta de asfalto.

Estas son las partes principales de una planta de asfalto, pero ten en cuenta que puede haber variaciones dependiendo del tipo y tamaño de la planta.

Combustibles para plantas de asfalto

Los combustibles comunes utilizados para las plantas de asfalto incluyen:

– Diesel: Es el combustible más utilizado debido a su disponibilidad y eficiencia energética.

– Gas natural: Es una opción más limpia en términos de emisiones y también es ampliamente utilizado.

– Propano: Se utiliza en algunas plantas de asfalto, especialmente en áreas donde el gas natural no está disponible.

– Combustible residual: También conocido como fuel oil, es un subproducto de la refinación de petróleo y se utiliza en algunas plantas de asfalto.

Es importante tener en cuenta las regulaciones ambientales y las consideraciones de costo al seleccionar el combustible adecuado para una planta de asfalto.

¿A qué temperatura sale el asfalto de la planta?

La temperatura a la que sale el asfalto de la planta puede variar, pero generalmente se encuentra entre los 150 y 180 grados Celsius.

Me voy a ligar en esta cuenta, ya que me va ser de gran utilidad ya que había olvidado de algo.

Necesito referencia sobre que empresa me pueda brindar el servicio de Tratamiento Doble superficial con aplicacion de asfalto y distribución de agregados para 314112 m2.

Favor de Recomendarme para nuestro proyecto de Carretera.

Saludos Cordiales

Quisiera saber más sobre el diseño de pavimentos flexibles, este programa me parece muy bueno y explicativo

sera posible descargar este programa para ver su funcionalidad

te agradezco por crear esta pagina y te felicito sigue así contribuyendo con la ingeniería

hermano y en caso de tener una capa base asfaltica como se calcula?, porq no poseemos el coeficiente de drenaje 2, lo pregunto porque una prefesora lo coloco de esa manera en un examen sin explicarlo y todos reprobamos. gracias.

esta muy buena la informacion

me parece que estas contribuciones son buenas ,y hoy en día la tecnología del asfalto sigue en aumento exponencial de tal manera que hay mucho que aprender , como si tienes información sobre , espuma asfáltica, asfaltos coloreados , asfaltos modificados, emulsiones asfálticas, asfaltos en caliente . asfaltos tibios y asfaltos en frio, ya sea con líquidos asfalticos o con emulsiones asfálticas. te agradecería si colocaras esta información en esta pagina .

atte.

Luis Napa

ESTOS DATOS QUE NOS MUESTRAN SON DE GRAN UTILIDAD MAS CUANDO SE REFIERE AL DESEMPEÑO DE CADA VALOR

MUY BUENO Y ME SIRCVIÓ MUCHO EN MIS TAREAS

Excelente tu disposición y entregas de material..El da recibe, aplaudo tu labor.

Éxito hoy y siempre.

Saludos

Pedro